2022-11-01 16:05

制药中的批次与流动:连续化学的优势

今天流动化学在光化学、电化学和危险气体使用等领域的应用是否意味着平行间歇反应器测试的日子已经屈指可数了?我们一直在与制药公司的流动催化领域的领先专家交谈,以确定他们如何解决这个问题。

批处理和流 - 基础知识

制药公司的观点是什么?

制药批次

顺应潮流

流动加氢的主要优势

制药催化剂的理想区域

批处理和流程 - 基础知识

我们都熟悉并行间歇反应器系统,该系统允许多个催化反应同时进行快速有效的筛选。装载、反应和分析起始材料。只有在反应结束时才能看到实验变量的全部影响。可以在反应过程中取样以了解转化的进展情况,但请注意,改变反应条件可能会误导您得出错误的结论。您还需要考虑到更大规模的间歇反应需要时间来充电、加热和冷却,或者在感兴趣的反应发生之前达到工作反应条件。这些大规模工作的延迟可能会产生更广泛的技术和商业影响。

流动化学的情况有所不同。少量的活性反应物在任何时候都处于反应条件下,不断被刷新。这会产生流动的产品流,从而可以连续测试反应的效率和有效性。条件的任何变化都会对反应和产品产生几乎直接的影响。Flow 能够在洗脱液流的敏感点取样,因此可以在一个实验中研究多个变量和反应条件。

流动化学的机会提供了五个主要好处:

1. 提高安全性 2. 提高可持续性 3. 速度 4. 提高灵活性 5. 自动化

制药公司的观点是什么?

在制药工业中,催化氢化反应通常以分批方式进行。然而,这些反应往往受益于不间断处理,因为催化(连续或)流动反应器可以在更小、更经济的规模上提供高催化剂负载、高压操作和增强的传质。即使是成熟的制药公司也需要不断改进其制造流程。反应效率的每一次提高或 API 上市速度的提高都可能显着提高公司的盈利能力。因此,在所有制药价值链中都应考虑将传统的批处理方法重新评估为流动实验。

制药批次

制药业的分批氢化带来了具体而明确的挑战。这些通常是复杂的三相反应,传热传质低,对水垢敏感。它需要大量的压缩氢气,特别是在大型生产容器中,这直接限制了操作压力。通常,出于安全原因,由于使用大量氢气(通常在 5 至 10 bar 范围内),间歇反应仅限于低压。批量还产生了对催化剂粉末进行大量操作的必要性,包括在反应结束时进行过滤。每个额外的步骤都会影响每个过程的成本效益。

批处理的另一个挑战是清洁容器所需的时间。根据所采用的尺寸和工艺,清洁反应器可能需要长达一周的时间。这种高度手动的过程是轮班进行的,有时还需要爬上船。如果可以删除/避免这些危险且耗时的步骤,我相信每个必须清洁反应堆的人都会感激不尽。

大量分批加氢反应专门针对:

随着时间的推移监控底物、产品和中间体

查看操作条件对产量和动力学的影响。关键变量通常是浓度、温度、压力和催化剂负载量

提供有关反应机制的信息并估计动力学约束

在制药行业顺应潮流

流动化学让您了解:

在一次实验运行中快速获得不同催化剂质量和操作条件的转化率和产率数据。

流速(流态)对反应性能的影响

水垢对反应的影响,例如温度梯度的影响。

在我们最近的网络研讨会上,葛兰素史克的研究员兼研究员 Lee Edwards 解释了流动化学对葛兰素史克的好处, “简单地说,一个连续的反应器是在不断地反应!对于像我们这样的操作,这允许连续制造;材料在过程中同时充电和放电。有了它,我们实现了更有效的反应器使用,应用更小的反应器仍然允许与更大的反应器相同的吞吐量。您还会发现在使用发火材料时,流动比批处理更合适:只是有些事情您不想处理!

我们发现我们可以更好地控制工艺参数,并在流程中看到改进的产品质量控制。这样做的长期好处是我们有能力为制药领域提供更高的质量。”

流动加氢的主要优点:

更安全的反应。在任何时候,较少的试剂处于危险条件下,从而导致环境本身的危险性较低。

流速控制气体分布和质量/热传递

允许高局部催化剂负载,实现困难的转化

较小的等效体积允许更高的压力,支持新的化学反应。

接近稳态运行 - 有助于创建更好的运行控制

允许使用更广泛和多样化的催化剂

催化剂处理更简单,无需过滤。

制药催化剂的理想区域

对于 Lee 和 GSK 的团队来说,找到合适的流动催化剂主要是关于颗粒大小。制药公司通常对 50-400 微米之间的粒径感兴趣,葛兰素史克团队目前在此范围内拥有 35 种催化剂。

相比之下,批量反应通常需要细粉末才能从实验室穿越到工厂,通常约为 10 微米。这里要注意的问题是反应器中是否发生任何压降。Lee 解释说: “压降是色谱柱顶部和底部之间的压力差。因此,如果您想在 10 巴下运行含氢溶液并有 20 巴的压降,则需要在柱顶施加 30 巴的压力才能使其底部达到 10 巴。这使得它(10 微米催化剂)成为连续制药氢化的不合适选择,因为您无法正确扩展。你会发现工业催化剂非常处于规模的另一端,需要按公斤计算的反应物。”

|

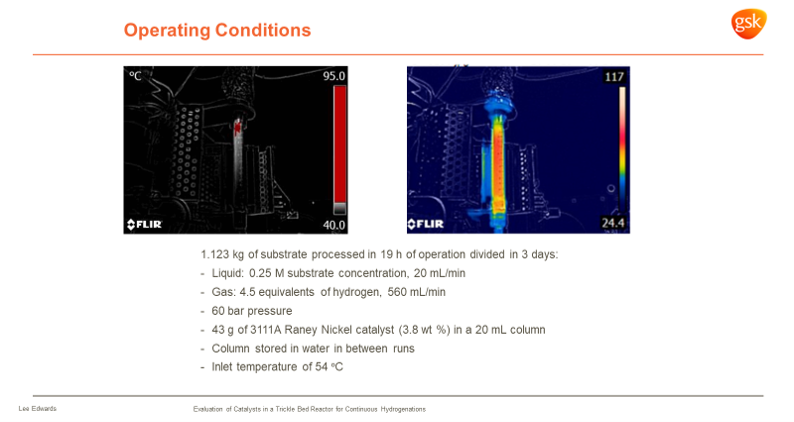

图 1:GSK 的典型 FlowCAT 操作条件(摘自我们在 HEL Flow Chemistry Mini-Symposium 2021上的介绍)

GSK 目前正在对 HEL 可配置固定床流动反应器 FlowCAT 进行放大测试。他们在 2016 年首次安装了标准的 200 bar/300 o C 装置,并发现反应堆的可配置性是它的一个优势方面。如果您想了解更多关于 GSK 使用 FlowCAT 的信息, 请阅读我们的应用说明,了解他们的工作。这项工作已由 ACS 出版,全文可从 ACS获取。

|

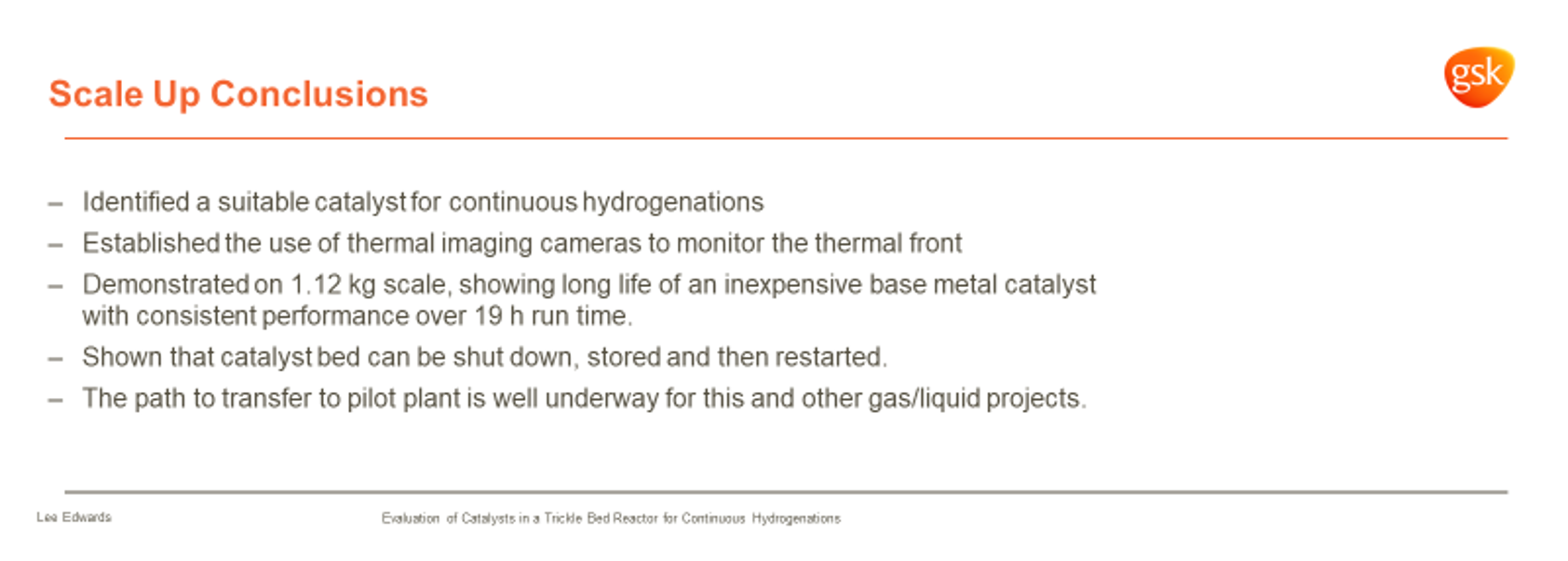

图 2:GSK 放大关于 FlowCAT 的结论(摘自我们在 HEL Flow Chemistry Mini-Symposium 2021上的演讲)

研究流动化学在药物研发中的使用确实突出了流动的许多好处。流动化学不仅可以让 API 的合成在更短的时间内以更小规模进行研究和优化,而且还提供了一个更安全、更经济的平台。如需更多关于流动化学的多方面见解,请观看 2021 年 HEL 流动化学小型研讨会的完整网络研讨会录音

领域:制药工艺