Altair Inspire自带PolyNURBS功能,增材制造实现更容易

通过拓扑优化设计的零部件,传统的制造工艺往往加工困难甚至无法制造,而增材制造(即3D打印)是一种先进的制造技术,通过采用层层堆积材料的方法来制造零件结构。相对于传统的材料切削去除技术,增材制造能够实现几何高度复杂的结构快速“生长”成型,有相对较少的制造约束。尤其增材制造具有流程短、适合复杂结构等特点,给材料和结构设计者提供了丰富的想象空间,使传统制造技术难于实现的结构变得易于实现,本次卫星斜装动量轮支架优化设计的制造方式就选用了增材制造技术。

但传统的CAD软件在设计与优化产品时,通常是直上直下或是直接用布尔运算进行几何实体操作,或是简单的放样,而当遇到形状过于复杂的零部件时,存在很难将结果直接转为CAD的挑战。Altair Inspire对此有相应的解决办法,采用Parasolid的多边形建模——PolyNURBS,是用多边形建模的方式解决工程问题,可以直接导入到其他的任何相关软件进行制造流程的对接。

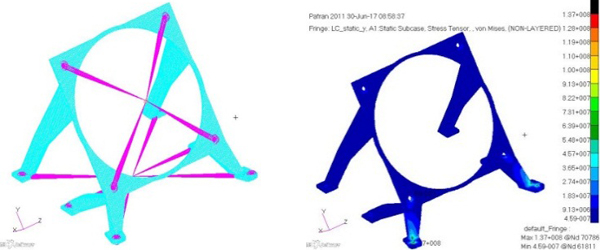

在卫星斜装动量轮支架建模中,设计工程师就应用了Altair Inspire中的PolyNURBS模块中的包覆、桥接、分割、布尔运算等功能,对拓扑优化设计结果进行重构。从卫星斜装动量轮支架建模时的力学分析结果可知,基频满足刚度要求;校验材料为AlSi10Mg(3D打印常用);应力小于屈服强度,裕度大于1,强度设计满足要求。

卫星斜装动量轮支架建模时的力学分析

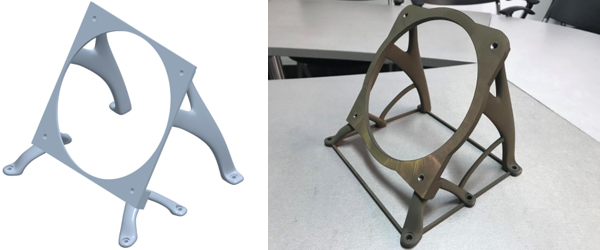

此外,还对卫星斜装动量轮支架进行了光顺处理,实现了对拓扑优化设计结果工艺性及美观性的兼顾,得到了可以直接3D打印制造的设计模型。最后,卫星斜装动量轮支架选择航天529厂提供的AlSi10Mg铝合金选区激光融化成型工艺(SLM)进行加工,支架减重50%。

卫星斜装动量轮支架3D打印设计模型及打印成品

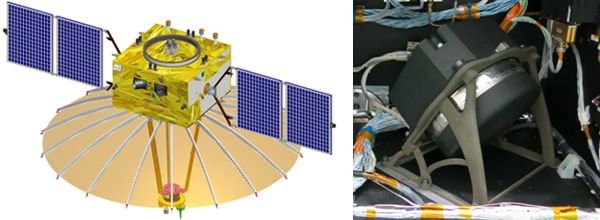

最终,通过Altair Inspire优化设计的卫星斜装动量轮支架,在加工完成后,安装动量轮后在卫星上安装。同时,按照卫星产品的研制规范,接受了上星验证、力学验证、飞行验证等各项航天级环境试验,并随嫦娥四号中继卫星成功飞行。后续嫦娥四号中继星将通过12次轨道控制飞往地月L2平动点Halo轨道。目前该卫星已经成功入轨,状态良好,开始执行既定任务。

卫星斜装动量轮支架在嫦娥四号中继星上装配示意图

结论

回顾卫星斜装动量轮支架的优化设计,可以发现设计工程师们采用了拓扑优化设计与增材制造加工相结合的方式,借助于Altair Inspire,首先设计出支架的合理传力路径,并对拓扑优化设计后的支架进行建模。在得到可以3D打印的设计模型后,采用激光融化成型工艺(SLM)进行加工。

Altair Inspire在本项目中发挥了关键作用,具体表现为:

· 相比原始设计,利用Altair Inspire快速得到了最优传力路径,简化了设计流程,节约了时间成本;

· 基于Parasolid的多边形建模——PolyNURBS, 有效解决传统方式难以将结果直接转为CAD模型的工程困扰,让设计模型可以直接导入到其他任何相关软件,进行制造流程的对接。

· 由Altair Inspire优化设计的卫星斜装动量轮支架,其产品强度和精度满足卫星产品研制的各项标准,并且减重效果明显,成功实现减重50%,节省了卫星发射成本。