1. 多晶硅提纯:

先是沙子(SiO2)与碳在高温下(2000C)置换反应,生成硅和CO2。此时的硅为冶金级别的(MGS: Metallic Grade Silicon),也就是粗制的多晶硅。

然后再用MGS的硅与HCl在300C下反应生成TCS(SiHCl3),然后经过过滤和冷凝可以得到纯度为99.99999%的液态SiHCl3/TCS,这样就完成了提纯(purifier)的动作。

接下来用提纯的TCS与H2在1100C下反应,生成电子级别的(EGS: electric grade silicon)多晶硅和HCl,注意此时虽然有高温但是还是多晶硅。(用H2通入液态的SiHCl3里面,所以H2既作为反应气体,也作为SiHCl3的携带气体/Carrier gas)

2. 单晶硅制作:

因为晶体的生长一定需要有一个子晶(seed),需要沿着子晶的晶向继续生长,所以我们需要有个坩埚(Quartz Crucible)盛装要熔融的多晶硅,待多晶在坩埚中熔化后,再将子晶放入坩埚中匀速转动并且向上提拉,则熔融的硅会沿着子晶晶向长成一个圆柱体的硅锭(ingot)。这种方法就是现在一直在用的CZ法(Czochralski),也叫单晶直拉法。当然还有一种方法叫区熔法(FZ, Floating Zone),以前在6寸时候见过,据说因为没有坩埚了,所以因坩埚引入的杂质比较少,但价格比较昂贵,且无法做大尺寸,仅用于高压器件制作。

如何从硅锭到每一片硅片?

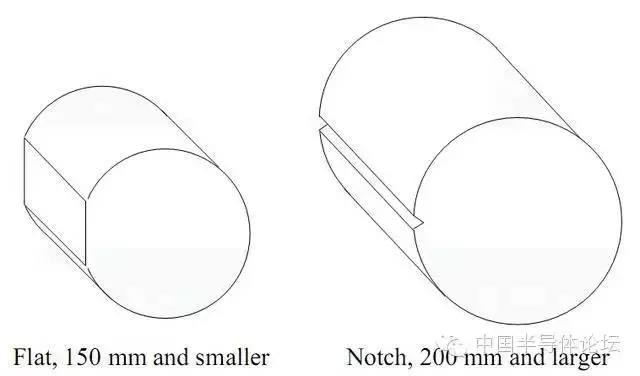

1. 切边/切槽:我们的wafer都有个Notch (6寸是平边/flat),这个是在ingot做好的时候就要切好的,切成片就没法做了。这个notch或平边不是随便切的哦,它必须沿着<110>向切,所以Wafer规格上规定Notch orientation为110+/-1deg。还有notch的深度以及平边大小都是有SEMI M1规定的,6寸用的平边一般有两种47.5mm和57.5mm两种,取决你的机台。而8寸的wafer的notch都是统一的深度约1~1.25mm,角度~90deg,半径0.9mm等。(平边和notch都是用来对位用的,但是平边比较浪费。)

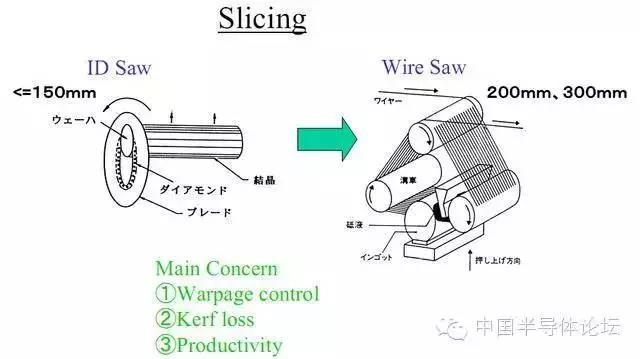

2. 切割硅锭(ingot)成wafer:这就跟切黄瓜一样了,O(∩_∩)O哈哈~。不一样的地方在于,为了high throughput,我们采用了线切割(一次可以切很多片)。还有一个与切黄瓜不一样的是,我们都是圆形内凹刀口,刀子转动但硅锭/ingot只平移不做转动,因为内凹的刀口接触面积大,ingot不动的原因是怕刀口碰到notch。(发挥下想象力吧~~~)。每片wafer的厚度由两个刀片之间的距离决定,一般4寸为525mm,5寸是625mm,6寸为675mm,8寸为725mm,12寸为775mm。

3. 倒角(Edge rounding):刚切好的wafer边缘一定是尖锐的柱状体,这个时候稍微碰一下可能就磕碎了,因为太脆弱了,所以需要把它磨成圆的减少应力。转动wafer在一个固定的槽子里面磨就行,类似磨刀。