更多资讯,

摘要

用光学显微镜、扫描电子显微镜和能谱分析等手段对37Mn5圆钢穿管后内壁起皮缺陷进行分析。分析表明钢中存在的多种非金属夹杂物和气体含量过高是引起起皮的主要原因。

前言

某厂生产的37Mn5圆钢在穿管后,钢管内壁出现大批量的起皮缺陷,严重影响了产品的质量,生产工艺为下料→加热→穿管→穿管→轧制→减径→探伤,经现场进行取样,通过宏观检测、光学显微镜观察和扫描电镜分析等手段对37Mn5穿管缺陷进行系统分析,查找其产生原因,进而改善圆钢质量。

1

宏观分析

37Mn5穿管后起皮缺陷形貌见图1,呈带状沿纵向分布,条状缺陷互相平行,部分缺陷位置表皮已经翘起(图2),部分缺陷位置为鼓包(图3)。

2

化学成分分析

企业标准

检测值

C(%)

0.35-0.40

0.37

Si(%)

0.15-0.35

0.23

Mn(%)

1.20-1.50

1.40

P(%)

≤0.025

0.013

S(%)

≤0.025

0.004

Alt(%)

≥0.005

0.013

O(ppm)

——19

N(ppm)

——

116

3

金相分析

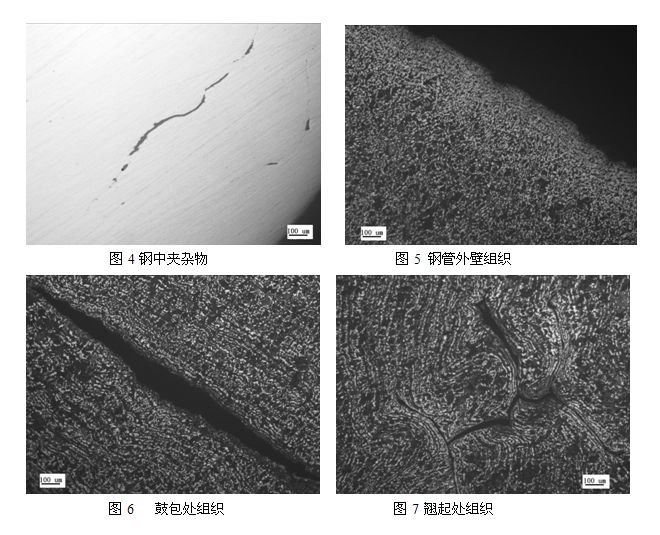

垂直于起皮缺陷位置取金相试样,对试样的横截面进行磨制和抛光,经光学显微镜观察发现:钢中有连续夹杂存在如图4,翘起和鼓包处发现有大量非金属夹杂,组织为铁素体+珠光体,钢管表面有明显脱碳,翘起处缺陷明显有挤压应力存在同时伴有轻微脱碳,应为圆钢内部缺陷,见图7。

4

扫描电镜分析

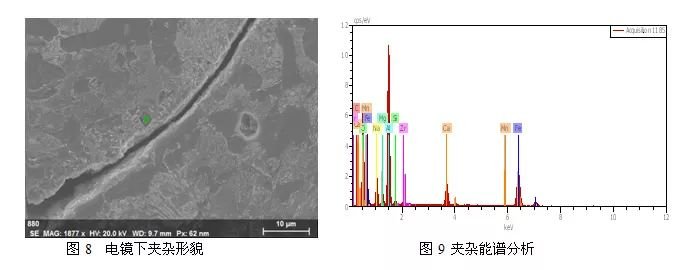

对钢中连续夹杂进行能谱分析,主要成分为Al、Ca、Si、Mg、Na、Zr等元素组成,应该是来自于中包覆盖剂。

表1 夹杂能谱分析成分含量

Element(元素)

质量百分比

原子百分比

O

37.63

53.76

C

3.02

5.74

Al

23.72

20.09

Fe

19.98

8.18

Ca

4.75

2.71

Na

6.56

6.52

Si

0.62

0.51

Mg

2.13

2.00

Zr

1.07

0.27

Mn

0.53

0.22

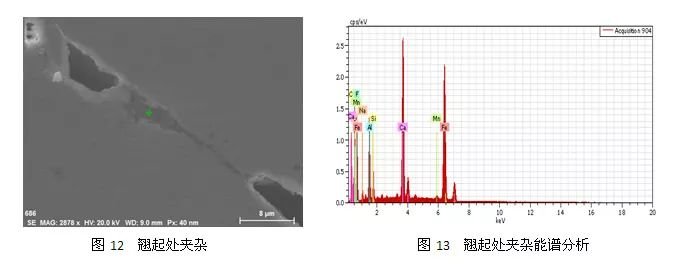

对翘起缺陷部位(图2)进行扫描电镜分析,缺陷处有较多夹杂,对缺陷区域进行能谱分析,主要成分以C、O、Na、Al、Si、Ca、Ti、F、Mg、Mn和Fe元素存在,见图10图12和表2表3。

表2 能谱分析成分含量

Element(元素)

质量百分比

原子百分比

O

35.15

42.26

C

21.12

33.82

Al

1.67

8.32

Fe

14.43

4.97

Ca

8.10

3.88

Na

3.46

2.90

Si

2.95

2.02

Mg

1.57

1.24

Ti

0.91

0.37

Mn

0.63

0.22

表3 能谱分析成分含量

Element(元素)

质量百分比

原子百分比

Fe

34.59

16.82

O

23.60

40.06

Ca

17.51

11.86

Al

8.20

8.25

F

7.88

11.26

C

2.92

6.60

Si

2.49

2.40

Na

1.97

2.32

Mn

0.86

0.42

对鼓包缺陷部位(图3)进行扫描电镜分析,缺陷处也发现较多颗粒残留物,对缺陷区域进行能谱分析,见图5,主要成分以C、O、Na、Mg、Al、Si、K、Mn和Fe元素存在,见图14和表4。

5

分析与讨论

翘起缺陷处夹杂物主要含Na、Al、Si、Ca、Ti、Mg等成分(见表1)。以化合物形式存在于钢中的Al2O3、SiO2 、TiO2夹杂物为脆性,硬度高,在穿管过程中不易发生形变,破坏基体的连续性,造成轧制过程出现缺陷;鼓包缺陷处夹杂物主要含Na、Mg、Al、Si、Ca等成分,属于MgO—A12O3一Si02一K2O—Na2O-CaO系的复杂氧化物,应来自中间包覆盖剂,即在连铸过程中,当中间包钢水高度低于安全高度时,钢液表面会形成漩涡,将部分液态、半液态或固态的覆盖剂卷入钢液,在上浮时被凝固坯壳所捕捉。

表4 试样缺陷处单个夹杂物能谱分析结果( 质量分数%)

编号123C

8.79

8.46

6.45

O

54.46

47.82

13.67

Na

0.70

————Mg

0.52

————Al

10.69

——

1.20

Si

10.05

——

3.83

K

3.94

————Mn——