视频介绍

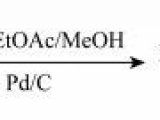

在制药和精细化工领域中,保护与脱保护反应是常见的一种有机合成方法。加氢反应在医药合成反应类型中约占3%,常用于脱Bn和Cbz,通常可利用催化加氢法将其脱除。传统采用高压加氢间歇釜工艺存在气液传质效率低,操作安全性差,氢解效率低等问题,长期以来备受用户诟病。

加氢反应痛点

反应效率低,时间特别长,时长12h—72h,催化剂昂贵,通常使用10—20%Pd(OH)2/C

连续微反应加氢技术具有过程安全性高、反应时间短和催化剂成本低等特点,相比传统的釜式加氢具有明显优势。

清华大学张吉松教授应欧世盛(北京)科技有限公司之邀,分享了一例应用连续微反应加氢技术和设备进行的脱保护案例显示:采用连续微反应加氢技术进行非均相催化加氢脱保护,可以利用其较高的气液传质效率和平推流特性实现高选择性脱保护,并显著缩短反应时间;

使用连续加氢微反应器可以让脱保护反应的催化剂成本降低至原先的10-30%,同时反应时间大幅缩短,基本上3-4分钟可以完成反应,最主要的是安全性大幅度提高,5L的微反应器相当于2000L加氢釜的生产能力。

传统加氢釜VS连续流动化学与微反应器

传统加氢釜:

传统的催化加氢脱保护反应一般选择配有搅拌桨的高压间歇加氢釜为反应器,存在气液传质效率低、反应时间长等问题,有些较难脱除的苄基甚至需要72h才能完成。

连续流动化学与微反应器:

连续微反应加氢技术是连续流动化学与微反应器技术的结合体,它的出现为实现高效、绿色且可持续的有机化学合成提供了可能。该技术利用微通道的优势增加气液固三相界面接触面积,极大强化了多相传质和传热,并显著缩短反应时间到分钟级甚至秒级。

连续流动化学与微反应器技术的优势

催化剂成本大幅度降低 转化更高效

金属钯因吸氢性能好、催化活性高、产物选择性好等优势已成为主流的脱苄基催化剂,也是目前苄氧羰基脱保护的首选催化剂。但是其成本较高,反应过程中用量大,对许多用户来说都是头疼的问题。

连续微反应加氢技术是连续流动化学与微反应器技术的结合,跟实验室250ml加氢釜比较:微反应器用时1.9分钟,转化率达63%,反应时间大大缩短,催化剂的成本大幅度降低至原先的10-30%,同时,安全性大幅度提高。在某项目中实践后发现,5L的微反应器相当于2000L加氢釜的生产能力。

张吉松教授通过对反应机理和催化剂机理研究,可以进一步将催化剂负载量降为1-2%,部分反应也可以很好的进行,寿命也可以达到原先150-200小时。

负载量低加上寿命长使得催化剂成本在原来的基础上继续大幅度降低。随着对机理认识的加深,张教授团队开发了催化剂再生的方法,在某项目里,催化剂再生了2次,每次再生完都可以再用100多小时,脱苄的催化剂成本降到了不可想象的地步。

可见,连续微反应加氢技术是一种原子经济且高效绿色化的合成手段,未来会带来无限的惊喜可能。

欧世盛H-FLOW全自动加氢反应仪

优势特点>>

1、可与氢气钢瓶直接连接,也可选配高压高纯氢气发生器;

2、整个加氢过程全流程控制,避免批次间差异。

3、加氢过程强化,反应时间缩短至3min内。

4、反应器体积小,装置具有本质安全属性。

5、预留取样口,可实现mg级反应。

6、200℃最高反应温度和10MPa最高系统工作压力,适合广泛的加氢应用。

7、取样口装置可实现反应体系样品的实时取样。

8、高通量版本可实现公斤级产品定制。

9、设备体积小,可放置在通风橱内工作。

10、可搭载在线紫外 - 可见、傅里叶中红外检测器,可实现实时在线监测及分析。

11、可选装在线样品自动采样器,可定时对加氢产物取样,省去人工取样困扰。

接下来,我们会持续推出清华大学微反应连续加氢系列案例分享,敬请关注。

欧世盛(北京)科技有限公司是以微反应连续流化学合成技术及仪器设备,在线检测、传感器及应用型自动化装置为主的平台型技术公司。

公司拥有多学科的研发团队和应用研究团队,总部位于北京,应用研发部门FLOW R&D实验室与清华大学等多所科研团队合作,为不同行业用户提供强大的技术支持。

欧世盛除了提供流动化学反应系统产品外,还提供更多服务:科研装备设计、研发外包、工艺优化、放大研究、设备工艺研究、精密制造、连续流工艺培训等。专注于过程的可扩展性和研究成果从实验室规模转移到中试工厂规模,提供多种用途的连续自动合成系统和嵌入式模块系统。

客户和项目合作伙伴主要来自制药、CXO、精细化工、催化剂、新能源、半导体、国防军工、安全等领域。