知微行远,以科技探索世界。

——欧波同

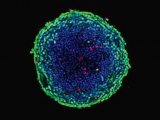

铁液经过球化处理使石墨大部分成球状的铸铁称为球墨铸铁。由于石墨成球状对金属基体的割裂作用大大降低,让金属基体利用率升高,相对应的塑性和韧性也大大提高。(如下图)

球铁在生产过程中,往往因处理工艺或原材料等原因使铸件产生各种缺陷,从而影响铸件质量,降低铸件力学性能,严重者使铸件报废,给生产带来浪费。

球化不良

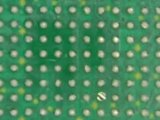

球化不良在铸件断面处会有黑色斑点密集,随着球化不良程度增加,黑点的直径数量都会明显增加;微观来看球化不良金相图片观察为不均匀分布的不规则球状石墨,这种组织会大大破坏金属基体力学性能。下图为显微镜下看到的球化不良金相图片

原因:原铁液中含硫偏高,反球化元素过量;球化反应时合金加入量不足;铁水被氧化致使镁烧损。

措施:建议选用低硫焦炭,出铁前进行脱硫处理,必要时增加球化剂稀土量,控制冲天炉鼓风强度和料位;铁水温度控制在工艺要求范围之内,铁水温度过高会产生球化剂烧损,温度过低合金易“结死”。

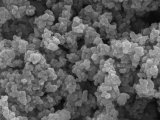

石墨漂浮

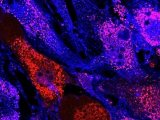

球铁由于碳当量较高,生产中易出现石墨漂浮现象,熔解于铁水中的过饱和碳,随着铁水温度的下降,碳以石墨形态析出于铸件表面的现象称为石墨漂浮。金相显微镜下看到石墨成开花状见下图,这种组织会严重消弱金属基体,使金属基体韧性下降。

夹渣

浇注前金属液上面的浮渣没有扒干净,浇注时挡渣不好,浮渣随着金属液进入铸型;浇注系统设计不合理,挡渣效果差,进入浇注系统的渣子直接进入型腔而没有被排出。铁水中硫含量和残余镁过高,浇铸温度过低也易形成夹渣。

特征:夹渣易分布于铸件表面及死角处,断面无光泽,呈现为断续的暗黑色区或斑点;有硫化物及氧化物,显微镜观察夹渣区存在大量类片状石墨。

措施:降低原铁液硫、氧含量,保证球化时降低残留镁的含量,加入适量稀土降低形膜温度。浇注系统应使用充型平稳,夹渣部位设有集渣冒口。

反白口

铸件的白口组织一般出现在冷却速度较快的表皮,但是在特定条件下,铸件某截面的中心部位出现白口的现象,这种缺陷称为“反白口”。

特征:宏观断面为界限清晰的白亮块,呈方向性白亮针,出现于热节中心。金相观察反白口区域中的渗碳体主要以穿透分布的有方向性的过冷密集细针状出现(如图)。

原因:凝固热节中心偏析富镁、稀土、锰等白口化元素,孕育效果或冷却条件等因素有关。

措施:合理选择化学成分,在保证球化前提前减少残余稀土镁及碳化物稳定元素含量,防止炉料内的强烈白口化元素,强化孕育,提高小件铸件温度。

缩孔和缩松

球墨铸铁在冷却凝固时,在枝晶和共晶团间的最后凝固区域,由于收缩的体积得不到完全补充,留下的空洞形成空洞。

特征:缩孔发生在第一次收缩阶段,表面凹陷及局部热节凹陷,含气孔的暗缩孔内壁粗糙,死缩松发生于第二次收缩阶段,被枝晶分割的绒池处成为真空,凝固后的孔壁粗糙、排满树枝晶的缩孔空为缩松。

原因:碳当量低,邻含量高,增加缩孔缩松倾向。

措施:提高铸型强度,使用树脂砂,提高铁液碳含量。

碎块状石墨

特征:出现在Ce等活性元素富集在共晶团边界,促使该区域过饱和析出而形成蠕虫状石墨,断面形态为碎块状。

原因:当铁液在凝固过程中初生石墨或共晶石墨形核能力差或已析出核心再溶解石墨球不易形成,从而导致奥氏体在铁液中优先析出,残余液相中的w(C)量不断增加,最终过饱和C原子在残余液相中快速共晶析出石墨分支,形成碎块状石墨,并分布在奥氏体枝晶间。Ni、Si合金元素含量高、残余RE含量高、凝固时间长、孕育不良均会促进球墨铸铁碎块状石墨的形成。

措施:出炉温度从降到1570-1600°C,降低铁液温度可以增强孕育效果,防止温度过高引起的孕育衰退,增加石墨球个数;采用多次孕育,包内孕育0.2%-0.3%的Si-Ba孕育剂,倒包孕育为0.4%-0.6%的Si-Sr孕育剂,浇筑时加入0.1%-0.15%的Si-Ba孕育剂随流孕育,孕育剂力度控制在3-8mm,保证了有效地孕育效果;加入0.05%-0.08%的Sn。采取强化孕育的方法提高铁液中石墨的形核和长大,根据壁厚适当控制残余稀土镁的含量。

皮下气孔

特征:皮下气孔出现在铸件表面下1-2mm处,直径为1-3mm。有些气孔位置较浅,铸件落砂清理后即能发现,有的则在表皮以下,清理后不会暴露出来,要在机械加工后才能被发现。

原因:1、硫含量 。当硫含量超过0.094%就会出现皮下气孔,含硫量越高,皮下气孔越严重。

2、镁含量。镁含量过高将会加剧铁液的吸氢倾向。铁液中残余镁量大于0.05%便易出现皮下气孔。

3、稀土含量。稀土含量太高,会增加铁液中氧化物的含量,使气泡外来核心增加,皮下气孔增加。残余稀土含量应控制在0.043%。

4、铝含量。铁液中的铝是铸件产生氢气孔德主要原因。当湿型铸造球墨铸铁的残留铝量为0.03%-0.05%,将产生皮下气孔。

5、铸件壁厚。薄壁件和厚大件不易产生皮下气孔。

6、型砂含水量。随着型砂水分的提高,球墨铸铁产生皮下气孔的倾向增大,当型砂水分控制在4.8%下时,皮下气孔率接近于零。

7、此外,还与型砂的紧实度、浇注温度等有关。

措施:1、减少硫化镁夹杂。采用低硫生铁或在球化处理时适当加入小苏打进行脱硫。球化处理后,要多次扒渣和静止片刻,使MgS渣上浮。

2、控制浇注温度。浇注温度薄壁件不得小于1320℃;中等壁厚铸件不得小于1300℃;导盘类厚壁件不得小于1280℃。

3、控制型砂水分。造型时添加透气绳提高砂型的透气性并使型壁产生的气体顺利排除。

4、铸型、铁液分离 。在湿型型砂中加入煤粉或在砂型表面喷涂一层稀润滑油、石墨涂料;在砂型表面喷涂一些含有Fe2O3细粉的煤油悬浊液形成玻璃状物质,将铸型、铁液分离。

对上述生产中出现的球化不良、石墨漂浮、夹渣等缺陷,通过采取相应的措施,控制各种缺陷的产生,减少废品,提高了铸件内在质量。

(本文选自第六届“欧波同”征文大赛的文章,未经允许,不得转载!)

关于欧波同

欧波同有限公司,是中国领先的微纳米技术服务供应商,是一家以外资企业作为投资背景的高新技术企业,总部位于英国,分别在北京、上海、辽宁、山东、河南、陕西等地设有分公司和办事处。作为蔡司电子显微镜在中国地区最重要的战略合作伙伴,公司秉承“打造国内最具影响力的仪器销售品牌”的经营理念,与蔡司品牌强强联合,正在为数以万计的中国用户提供高品质的产品与国际尖端技术服务。未来,我们将一如既往致力于中国微纳米技术的创新与发展,与中国广大客户一起携手共同描绘中国高端微纳米科技振兴辉煌的广阔蓝图!欲了解更多信息,请浏览公司网站:http://www.opton.com.cn/