自1958年发明以来,涡轮分子泵(简称分子泵)一直被认为是高真空技术的驱动力。由于其可靠的真空生成能力,它已成为半导体生产和其他行业中不可缺少的组成部分。它的发明者Willi Becker,当时在Arthur Pfeiffer Vakuumtechnik GmbH(今天的Pfeiffer Vacuum GmbH)担任了13年的技术实验室负责人,他几乎想不到在63年后,一束激光将引领分子泵进一步革新。这是因为激光动平衡是最新、最有效的平衡技术方法,可以提高涡轮分子泵的使用寿命和性能。激光动平衡是在普发真空开发的,并获得了专利。--这个地方就是当年Willi Becker发明涡轮分子泵的公司。

涡轮分子泵的结构

Structure of the turbopump

时至今日,涡轮分子泵仍然是产生无油高真空和超高真空的关键。被发明后,它立即逐渐取代了原有的真空产生的抽气原理。在20世纪60年代,人们对高真空的需求开始越来越多,于是迅速将涡轮分子泵确立为在各种应用中作为高真空和超高真空产生的标准。离开了它的使用,半导体制造或镀膜的许多工艺步骤就不可能实现。

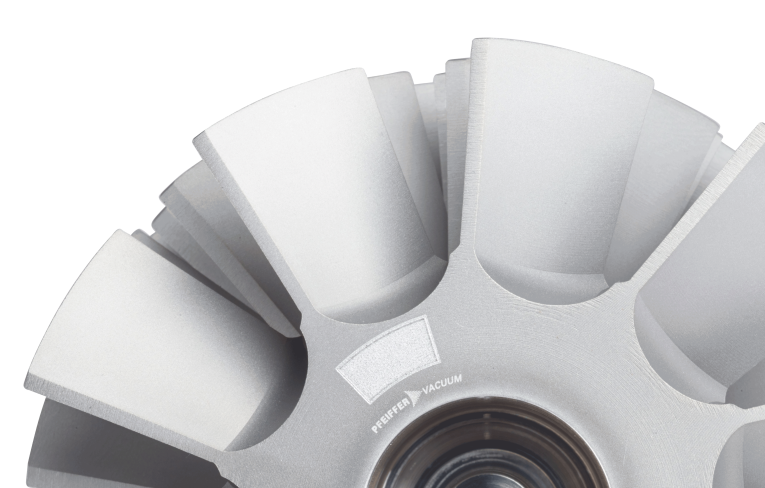

涡轮分子泵的设计类似于涡轮机。在泵的内部,几个转子盘被安装在一个轴上(图1)。在它们之间是定子盘,其叶片方向与转子叶片方向呈镜像反转。因此,要泵送的气体分子从高真空法兰沿着各个涡轮级被输送到前级真空法兰。涡轮分子泵的转子有一个无刷三相同步电机驱动。这使得旋转频率可以达到1500Hz。转子轴的轴承则由高真空侧的永磁轴承和前级真空侧的高性能球轴承组成。尽管球轴承有少许的润滑油,但该泵产生的是无油真空。

“

结合非常高的速度,

平衡涡轮泵的转子

是一个特别的技术挑战。

这种复合轴承在机械工程中很少见,它代表了轴承的一个特殊应用,因此也代表了它的动平衡技术,与通常的轴承技术不同。结合非常高的速度,涡轮分子泵转子的动平衡是一项特别具有挑战的技术。这是因为动平衡质量对涡轮分子泵的使用寿命和性能有很大影响。

图1 | 混合轴承涡轮泵的剖面模型,显示了带有永磁轴承和球轴承的转子轴轴承布置。

转子平衡的背景

Background to rotor balancing

在实践中,每个旋转部件都会表现出一定的不平衡,这是不可能完全避免的。为了能够在以后的运行中尽可能地减少振动,必须采取适当的措施来减少越来越快的旋转转子的不平衡。最典型的过程可能是平衡汽车轮胎的过程。如果车轮表现出不平衡,这将通过方向盘的振动而变得明显。这种物理现象也被称为离心力。DIN ISO标准的定义将转子的不平衡描述为:由于不平衡的离心力,振荡力和运动被传递到轴承上的情况。

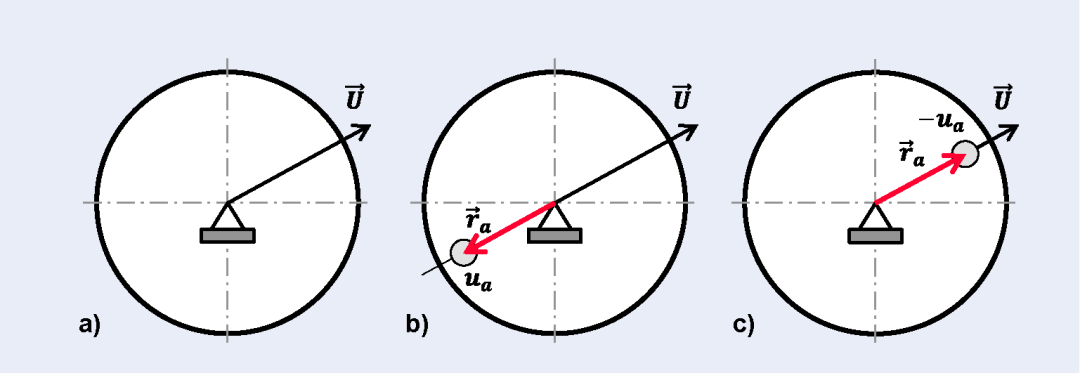

即使是视觉上看起来对称的物体,在现实中也会出现质量分布的轻微不平等。例如,这可能是由于部件的制造过程或原材料密度的不均匀性造成的。不平衡这一术语描述了这种不平衡的质量分布。其他原因可能来自于设计或装配。此外,由于磨损或沉积,不平衡也可能在运行中发生。不平衡的情况可以用一个轴向延伸最小的盘状转子的例子来描述(图2)。这个转子以角频率ω.旋转。每个质量粒子

产生一个离心力 ,作为其半径 的函数,其方向由 :给出。ω

公式1

所有单个离心力

的矢量总和给出了所产生的离心力 ,它作用于转子的轴承。ω

公式2

如果现在有一个合成后的离心力(

≠0),那么转子就有一个不平衡(图3)。这种情况可以用一个单一的不平衡 ,来描述,它与结果离心力 :相对应。图2|在盘形转子上,每个质量粒子都会产生

离心力 在完全平衡的质量分布下,所有离心力在旋转过程中都会抵消。图3|盘形转子的不平衡状态可以用单个不平衡

来描述(a)。由于旋转,循环的离心力导致了振动(b)。ωω

公式3

消除方程两边的速度影响,可以得到以下计算不平衡速度

:的公式。

公式4

其中不平衡度的单位是kg-m或通常是g-mm。

根据这个例子,很明显,当一个有不平衡的物体被设置为旋转时,会产生不理想的旋转力(图3b)。产生的力取决于旋转速度和不平衡的高度。它们会导致轴承上的额外负载和更高的磨损。此外,还产生了振动,这些振动通过轴承传递到轴承座以及其他机械连接部件。这些振动也会导致损坏。

“

涡轮泵的转子速度最高可达

90,000转/分。

涡轮分子泵的转子达到每分钟90,000转或每秒1,500转的速度。由于由此产生的力随着速度的增加而呈四次方增加(公式3),因此对不平衡的最小化要求非常高。在几毫克的范围内,最轻微的不平衡已经可以对泵的运行产生很大影响。因此,高质量的平衡对于转子的平稳运行和涡轮分子泵多年的无损坏运行至关重要。它还能确保最大限度地减少传递到真空室和客户应用中的振动。

传统的转子平衡

Conventional rotor balancing

从技术上讲,即使在今天,也不可能造一个没有不平衡的转子。所描述的发生不平衡的原因清楚地表明,每个转子都有自己的不平衡分布--即使是在批量化生产中。不平衡的公差决定了转子的质量分布是否符合要求。检查和纠正转子的质量分布是通过平衡过程描述的。不平衡可以通过在垂直于转子轴线的修正平面上施加或移除质量来进行修正(图4),因此,以下情况是成立的

图4|盘状转子表现出不平衡的现象

(a).这可以通过应用额外的质量来纠正 (b)或在相同的角度位置移除质量 来纠正。图5|一般转子的不平衡状态在本例中由八个盘状转子元件描述,每个元件都有自己的不平衡向量

在每种情况下都有自己的不平衡矢量。

公式5

从公式5可以看出,修正质量和修正半径的乘积必须是

,对应于转子现有的不平衡度 。在这种情况下,质量分布的修正可以在不平衡的同一角度位置进行,也可以在相反的方向进行。在传统的平衡技术中,额外的质量被应用,这种了校正--类似于汽车轮胎的平衡。在这里,平衡砝码被拧入不平衡的另一侧的特殊孔中(图4b)。另一种流行的方法是借助于加工工艺,在不平衡的相同角度位置上去除质量,进行质量校正(图4c)。这包括,例如,磨去材料或通过钻孔或铣削去除。

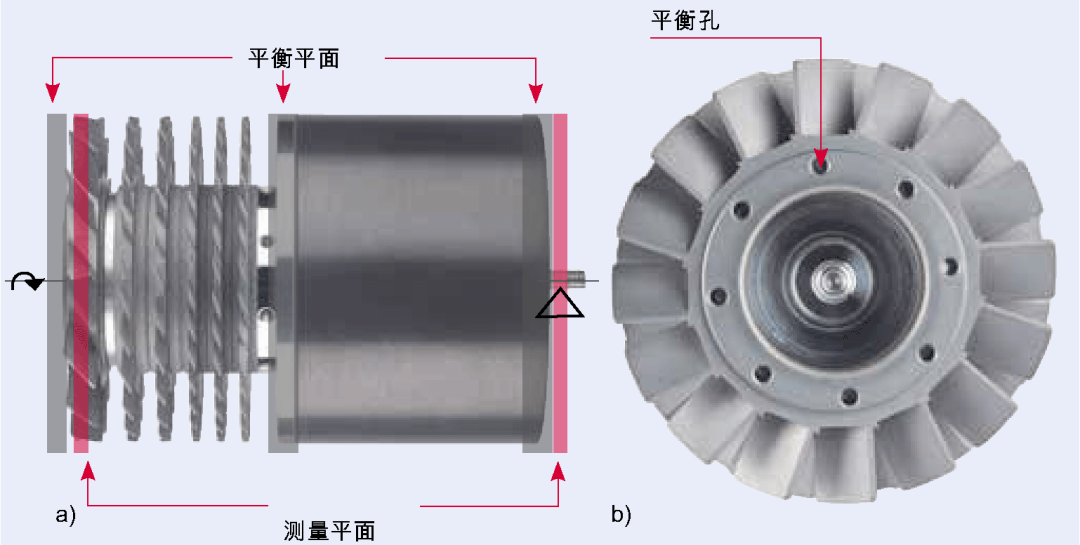

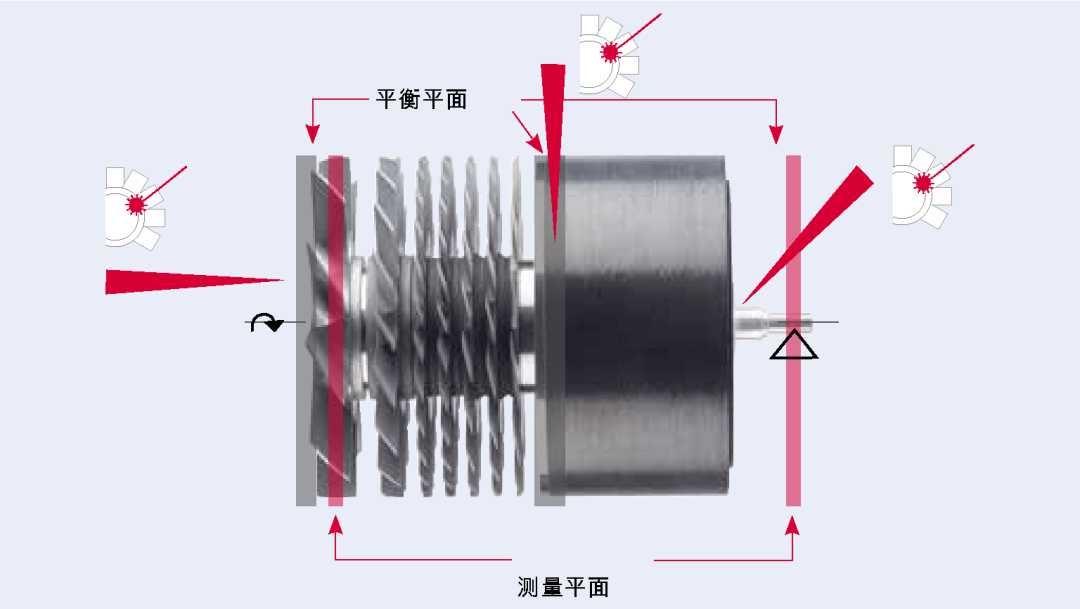

图6|传统平衡涡轮泵转子的说明:a )测量和平衡平面的位置,b )垂直于旋转轴的平衡平面的说明,有相应的孔用于容纳平衡砝码。

由于转子有一定的轴向长度,现在要从三维角度考虑一般转子的不平衡状况。沿着转子轴线可以出现无限多的不平衡。由于真正的不平衡在实践中无法测量,一般转子被分解成几个转子元件。这些又对应于盘形转子(图 5)。因此,一般转子的不平衡状态可以通过所有转子元件的有限数量的不平衡向量

来合理准确地描述。然后根据不平衡状态,在一个或多个修正平面(也称为平衡平面)进行质量平衡。在传统平衡中,转子被安装在一个特殊的平衡系统中,并加速到特殊的固定平衡速度。由于不平衡,在轴承中产生离心力,这反过来又导致转子的振动。借助于距离传感器,在两个轴承位置的测量平面上,测量由振动引起的径向偏移(图 6a)。由此产生的不平衡向量

是借助于专有的计算算法和所谓的影响系数矩阵A,从径向偏移 中确定的。

公式6

开始时,这些系数必须根据转子的情况,通过拧入几个测试不平衡来确定。为此,将已知质量的特定测试砝码安装在转子的规定位置,并测量反作用力。使用单个测量的径向偏移和拧入的测试不平衡,可以计算出所需的矩阵和单个影响系数。然后,它们描述了来自给定实际转子和平衡系统的系统。它们对具有相同几何形状或相同设计的所有系列转子都有效。

为了减少转子的总不平衡,它沿着旋转轴被分成几个垂直于轴的平衡平面。为了容纳平衡砝码,在转子的这些平面周围径向钻有孔。平衡孔的定义位置被称为固定位置平衡。平衡算法确定每个平衡平面的平衡砝码,通常将它们各分为两部分。然后沿着各个平面的圆周手动拧入平衡砝码。转子的不均匀质量分布被减少了 - 剩余的不平衡也随之减少。因此,规定的公差得以保持。在整个过程中,不平衡被确定在不同的速度下,并逐渐被纠正。这样就可以减少转子的振动,使之达到额定速度。

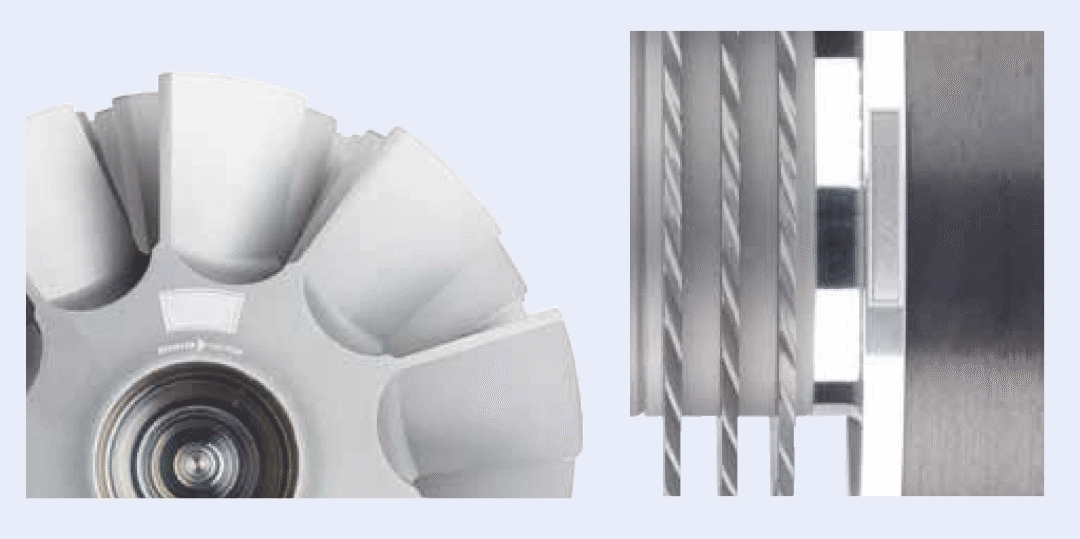

图7|在两个不同的平衡平面上,激光烧蚀后的分段几何形状照片。

图8|激光平衡涡轮泵转子的插图,显示测量和平衡平面以及激光束方向的示意图。

激光动平衡法

The Laser Balancing Method

对涡轮分子泵的要求分为主要和次要性能。虽然主要性能涉及泵的基本性能,但自过去十年以来,对涡轮分子泵的应用要求在次要性能方面也在增加。因此,高速转子需要不断地进一步发展。这包括,除其他外,转子的使用寿命、振动噪音产生以及与部件和表面的排气行为有关的清洁度。振动噪音产生是泵在壳体处发出的声音和振动。导致振动噪音产生增加的主要原因是转子不平衡。新型激光动平衡系统弥补了这一问题,使涡轮分子泵转子的平衡更加有效,通过省去平衡孔和砝码,传统的平衡过程得到了优化。平衡过程的完全自动化在这里也起到了关键作用。

首先,要平衡的转子被安装在自动激光平衡系统中。在该系统内,激光器被封装在一个特殊的室中。这意味着,激光辐射不会对环境造成危害。质量平衡以及测量和确定不平衡的各个步骤是以不同的的速度反复进行的。这使得在所有速度范围内获得精确和有效的平衡转子成为可能。与传统的平衡一样,涡轮泵转子的径向偏移是在轴承附近的两个测量平面上用距离测量传感器测量的。在不平衡被先进的平衡法确定后,质量平衡被抵消。在不平衡矢量的相同角度位置,用激光除材料。不平等的质量分布因此得到了纠正。高能脉冲激光束对平衡平面内的转子材料进行局部加热,使其发生汽化或者升华。在这个过程中,材料可以在沿圆周的任何一点以确定的分段几何形式被移除(图 7)。

“

高能脉冲激光束对平衡平面

内的转子材料进行局部加热,

使其发生气化和/或升华的熔化。

与传统的平衡方式相比。即用螺丝拧紧平衡砝码或用铣或钻的方式去除质量,激光烧蚀的工作方式更为精确。因此,可以实现明显较低的残余不平衡度。材料特性不受影响。结合一个可以相对于激光器移动的镜子系统,即使是单一的加工激光器也可以达到不同的平衡平面(图8)。这使得新转子的设计以及平衡平面的定义和排列更加灵活。

由于没有几何定义的平衡孔,以及激光的精确性,允许在第一道平衡中烧蚀段的任何位置。这正好纠正了各个平衡平面的必要角度位置的质量分布不均。在随后的平衡过程中,平衡系统的算法考虑到已经处理过的烧蚀段,并相应地放置其他段。一旦整个速度范围内的残余不平衡按照公差得到纠正。转子就会从自动系统中取出。

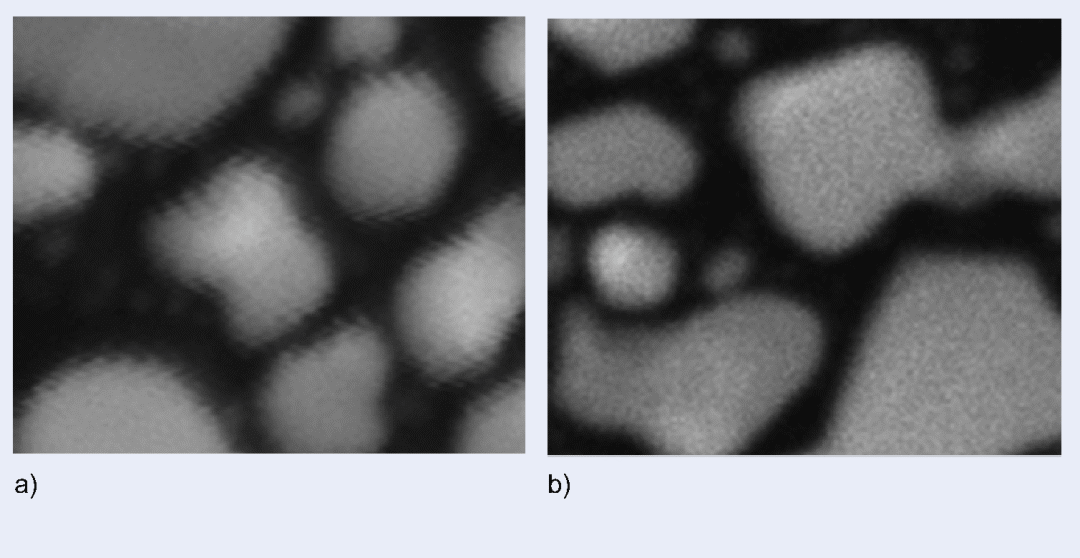

图9|带有集成涡轮泵的电子显微镜的两幅图像的比较:a )高真空(HV)凸缘处较强的振动(~20纳米)导致高倍率下的图像模糊,b )较低的振动(~5纳米)获得更清晰的图像(图像由捷克TESCAN公司提供)

激光动平衡法的优点

Advantages of the Laser Balancing Method

在许多集成涡轮分子泵的设备和应用中,转子的低振动和/或安静运行是其运行的先决条件。因此,激光平衡转子代表了其应用领域的一个重大进步。与基本的计算算法相结合,它们确保在现代自动平衡系统中更有效地纠正剩余不平衡。如果残余不平衡

减少,这对转子的平衡质量等级也有影响。在这种情况下,平衡质量高的转子意味着平衡质量等级G的数量少。ω:转子的速度[Hz] ;m:转子的质量[kg]和G:通常以mm/s为单位。ω

公式7

根据不平衡公差,这将减少残余不平衡。从而使平衡等级降低约50%。因此,由不平衡引起的离心力被最小化了。转子材料,特别是轴承所承受的压力也因此减少。由于这个原因,带有激光平衡转子的涡轮分子泵有更长的使用寿命。

此外。较低的振动通过轴承传递到泵壳。在操作过程中,这对泵和敏感部件或与涡轮泵机械耦合的过程的噪声排放有积极的影响。在激光烧蚀过程中产生的颗粒已经被提取和过滤了。此外,随后对激光平衡转子的清洗保证了最大的表面清洁度。

“

带有激光平衡转子的涡轮泵

具有更长的使用寿命,

并将更少的振动传递给泵壳。

应用实例是离子迁移率光谱仪,它被用作实验室工作站的台式设备。在这种情况下,集成涡轮分子泵的低噪音运行是必须的。另一个例子是电子显微镜,只有通过振动优化的转子和低振动噪音产生才能实现清晰的高分辨率图像(图 9)。

所描述的创新激光平衡的优势说明了与传统平衡的转子相比,激光平衡的转子的技术进步。随着转子寿命的延长和涡轮泵振动和噪声排放的减少,该工艺代表了真空技术的另一个里程碑,为新的涡轮分子泵转子的设计提供了更大的灵活性。